Von Hadern zum Büttenpapier

550 Jahre Papiererzeugung in Österreich

Heute ist Papier für uns eine Selbstverständlichkeit. Wir nützen es von Kindestagen an, auf Papier sind unsere Bilderbücher gedruckt, wir kritzeln unsere ersten Zeichen- und Schreibversuche darauf, halten es als Zeugnis stolz in unseren Händen, verschwenden es später als Küchenrolle im Haushalt und nicht zuletzt hat es seit etwa Mitte des 19. Jahrhunderts unseren Toilettengang erleichtert. Leicht vergisst man darüber, dass Papier einst eine Kostbarkeit war.

Vor 550 Jahren wurde die erste Papiermühle in Niederösterreich genannt: Im Kopialbuch (= Sammlung von Urkunden in Abschriften) des Chorherrenstiftes St. Pölten findet sich zum 16. Juli 1469 in einer Auflistung von Mühlen und Wasserwerken an der Traisen der Eintrag „des Nemptschi hadermul“ – die Hadernmühle des Nemptschi. Dieser „Nemptschi“ war Georg Niempsi, der sich seit 1444 in Urkunden des Stiftes St. Pölten findet. Die Wasserkraft der Traisen wurde ja schon seit Jahrhunderten zum Antrieb von Mühlen genutzt. 1108 entstand die älteste Mühle „im Prüll“ – Prüll war die ostseitige Uferlandschaft der Traisen bei St. Pölten.

Warum Hadern, warum Mühle? Das erklärt sich, wirft man einen Blick auf die Papierherstellung in der Vergangenheit. Ausgangsprodukt waren Hadern, Lumpen – alte, abgetragene Kleidungsstücke, die die Lumpensammler für die Papiermühlen sammelten. Qualität und genaues Sortieren der Lumpen war wichtig, um einwandfreies Papier herzustellen. Gerieten unter die feinen weißen Lumpen gefärbte Tücher, so gab es kein weißes feines Schreibpapier mehr. Daher gehörte es zu den wichtigen Aufgaben des Meisterknechtes, die Beschaffenheit der Lumpen zu prüfen. Besonders „wertvoll“ waren feine Stoffe und/oder stark abgetragene Kleidungsstücke. Denn aus diesen ließ sich besonders feiner Faserbrei herstellen.

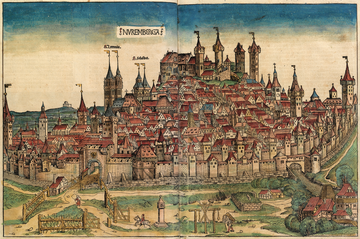

Abbildung 1: Ansicht der Stadt Nürnberg aus der Schedelschen Weltchronik (© IMAREAL)

Abbildung 1: Ansicht der Stadt Nürnberg aus der Schedelschen Weltchronik (© IMAREAL)

Waren die Lumpen ausgesucht und sortiert, so brachte man sie zunächst zum „Faulen“. Dazu wurden sie in einer Ecke angehäuft oder in einen Behälter eingebracht und mit Wasser begossen. Mehrmaliges Wenden garantierte, dass die Hadern gleichmäßig durchfaulten. Durch das Faulen wurde der Stoff enzymatisch aufgeschlossen und aufbereitet. Das Papier aus gefaulten Lumpen war kompakter, schwerer und weicher, wie zahlreiche Handbücher feststellen. Auch die Österreichische Papiermacherordnung von 1754, die für das Faulen mindestens 16 Tage vorschreibt, betont die besondere Qualität dieses Papiers. Die bei dem Prozess entstehenden Gase stellten eine nicht geringe Geruchsbelästigung dar; deshalb wurden die Papiermühlen meist außerhalb der Städte angesiedelt, so etwa die bereits 1390 errichtete Papiermühle des Ulman Stromer, die auf der Nürnberger Stadtansicht in der Schedelschen Weltchronik von 1493 zu sehen ist (rechte untere Ecke).

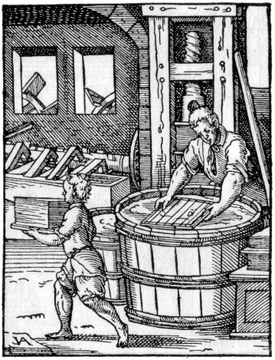

Abbildung 2: Der Papierer, Jost Amman, Eygentliche Beschreibung aller Stände auff Erden hoher und nidriger, geistlicher und weltlicher, aller Künsten, Handwerken und Händeln ..., 1568 (© IMAREAL)

Abbildung 2: Der Papierer, Jost Amman, Eygentliche Beschreibung aller Stände auff Erden hoher und nidriger, geistlicher und weltlicher, aller Künsten, Handwerken und Händeln ..., 1568 (© IMAREAL)

War dieser Arbeitsschritt abgeschlossen, so wurden die Lumpen „fibrilliert“, das heißt in einzelne, in Wasser aufgelöste Fasern umgewandelt. Für diesen Prozess benötigte man viel Energie. Im ostasiatischen und arabischen Raum betrieb man die Holzschlegel, Mörser oder Mühlsteine mit Menschen- oder Tierkraft. Eine der größten Neuerungen in der europäischen Handpapiermacherei war das Lumpenstampfwerk: Eine durch Wasserkraft angetriebene Nockenwelle übertrug die rotierende Bewegung des Rades auf die Hämmer, die unablässig auf die in den Stampflöchern gefüllte Lumpenmasse einschlugen. In einem etwa zwölf stündigem Arbeitsschritt wurde so das „Halbzeug“ aufbereitet. Durch den Einsatz dieser Mühlen konnte man schneller große Mengen an Lumpen verarbeiten. Das Halbzeug wurde im sog. Zeugkasten gelagert. Nach einigen Tagen – die vorgeschriebene Dauer variiert in den Handbüchern von 15 Tagen bis zu vier Wochen – wurde die Masse wieder herausgenommen, in die Stampflöcher gefüllt und zu „Ganzzeug“ aufbereitet.

Um nun aus dieser Masse ein Blatt oder einen Bogen Papier zu formen, benötigte der Papiermacher ein wasserdurchlässiges Werkzeug. Der europäischen Papiermacherei kommt der Verdienst zu, das starre Schöpfsieb aus Draht „erfunden“ zu haben. Das Drahtsieb besteht aus zwei Teilen: der Schöpfform und dem abnehmbaren Deckel. Jeder Geselle musste zwei solcher Formen besitzen. 1651 beschrieb der Genueser Giovanni Domenico Peri diese Form so: „Der Büttengeselle hat zwei Schöpfformen in der Größe des Bogens, den er schöpfen möchte, beide in allem gleich und aus Kupferdraht auf einem hölzernem Rahmen gemacht, darauf sind das Unternehmen und der Name des Mühlenbesitzers angebracht; um die Form zu benutzen hat er einen Rahmen ganz aus Holz, der wie ein Bilderrahmen gemacht ist und den er auf die Form legt.“ Schon seit Ende des 13. Jahrhunderts wurden die Bogen mit Wasserzeichen versehen, die als Herkunftsnachweis dienten. Dazu wurde auf dem Drahtgeflecht des Schöpfsiebes ein dickerer Draht aufgelegt, der das Signet der Papiermühle formte. Bisweilen wurden die verschiedenen Papierqualitäten mit unterschiedlichen Symbolen ausgezeichnet.

Abbildung 3: Papierschöpfen (© Papiermühle Mörzinger)

Abbildung 3: Papierschöpfen (© Papiermühle Mörzinger)

Den Arbeitsschritt des Papierschöpfens führte der Schöpfgeselle, ab dem 16. Jahrhundert auch als „Büttenknecht“ bezeichnet, durch. Diese Arbeit gehörte zu den drei Lehrberufen in einer Papiermühle. Die beiden anderen waren der „Gautscher“ und der „Leger“. Alle anderen Arbeiten wurden von angelernten Arbeitern – bisweilen auch Frauen – durchgeführt.

Das „Ganzzeug“ wurde in die mit angewärmtem Wasser gefüllte „Bütte“ (ein großer ovaler oder runder Bottich aus Holz) eingebracht. Es gehörte viel Wissen dazu, genau die richtige Konsistenz des Faserbreis herzustellen. Der Schöpfgeselle tauchte nun die Schöpfform mit dem Deckel senkrecht in das Faser-Wasser-Gemisch ein, drehte sie in die Waagrechte und hob sie heraus. Beim Herausheben floss überschüssiges Wasser und Faserbrei aus. Damit sich die Fasern gleichmäßig in der Form verteilten und damit gut verfilzten, schüttelte der Büttengeselle das Sieb. Dann nahm er den Deckel von der Form und schob sie über einen Steg zum „Gautscher“, der für die Abnahme des „Faserteppichs“ zuständig war. Im Gegenzug reichte ihm dieser die zweite, leere Schöpfform. Abhängig von der Zusammensetzung der Pulpe war die Produktionsgeschwindigkeit der Faserteppiche: So soll ein französischer Schöpfgeselle, der mit gefaultem Lumpen arbeitete, doppelt so viele Papierbogen an einem Tag hergestellt haben als sein holländischer Kollege. Die Arbeit an der Bütte erforderte viel Geschicklichkeit und langjährige Erfahrung. Nur so war es möglich gleichmäßig dickes bzw. dünnes Papier herzustellen.

Abbildung 4: Schöpfrahmen (© Papiermühle Mörzinger)

Abbildung 4: Schöpfrahmen (© Papiermühle Mörzinger)

Der Gautscher – ebenfalls ein Lehrberuf – ließ die Form zunächst noch etwas weiter abtropfen und rollte dann die Papiermasse auf einen angefeuchteten Filz ab, der auf dem Gautschbrett lag. Abwechselnd wurden so Filze und Papierbogen aufeinander abgelegt. War der so entstandene „Pauscht“ zu hoch, um ein leichtes Ablegen der Papierbogen zu ermöglichen, wurde ein neuer Pauscht angefangen. Der Pauscht wurde dann in einer Spindelpresse durch Druck weiter entwässert. Den nächsten Arbeitsschritt übernahm der „Leger“, ebenfalls ein Lehrberuf. Seine Arbeit bestand darin, die noch feuchten Papierbogen von den Filzen zu nehmen und sie in einem „Packen“ auf einem Gestell zu stapeln, eine mehr als diffizile Arbeit, auch wenn sie auf den ersten Blick einfach aussieht. Nur allzu leicht entstanden in den feuchten Papierbogen Falten, die das Papier verdarben oder zumindest zu minderwertiger Ware machten. Oft wurden die Papierbogen mehrfach gepresst. Zum Trocknen wurden sie anschließend in einem Trockenraum aufgehängt. Daher besaßen die Papiermühlen häufig einen dafür geeigneten Raum unter dem Dach.

Abbildung 5: Ablegen des Papierbogens (© Papiermühle Mörzinger)

Abbildung 5: Ablegen des Papierbogens (© Papiermühle Mörzinger)

Auf dem noch unbehandelten Papier würde die Tinte allerdings zerrinnen. Deshalb musste die Oberfläche präpariert werden. Verwendeten die frühen Papiermacher dafür zunächst noch Stärke, so leimte man ab dem 14. Jahrhundert das Papier mit Glutinleim, also Leim, der aus Tierknochen und -häuten hergestellt wurde. Bei der Leimung wurden die Papierbogen im Stapel in den Leim getaucht. Wichtig war, dass alle Bogen gleichmäßig benetzt wurden. Denn nur gut geleimtes Papier galt als hochwertig. Daher war auch hier das Geschick des Arbeiters gefordert. Oft übernahm der Meister selbst diesen Arbeitsschritt. Danach wurde das Papier wieder gepresst, um überschüssigen Leim zu entfernen, und die Bogen auf dem Trockenboden aufgehängt. In einem anschließenden Pressgang wurde das Papier plan gemacht. Die Österreichische Papiermacherordnung schreibt dafür bis zu 24 Stunden vor. Einer weiteren Veredelung des Papiers diente das Glätten. Bis ins 16. Jahrhundert hinein geschah dies von Hand mittels eines polierten Steines. Die Bearbeitung per Hand nahm viel Zeit in Anspruch. Ein geschickter „Glätter“ schaffte laut der Regensburger Mühlenordnung aus der zweiten Hälfte des 16. Jahrhunderts rund dreieinhalb Ries (1 Ries sind etwa 480 Papierbogen). Beim mechanischen Glättvorgang wurde ein durch Wasser betriebener Glätthammer eingesetzt. Die Bogen wurden in Stapeln unter den Glätthammer auf eine Eisen- oder Marmorplatte gelegt. Vier bis neun Schläge reichten laut der Österreichischen Papiermacherordnung aus, um die Unebenheiten auf dem Papier zu glätten. Beide Arbeitsweisen – das Glätten von Hand und das „Stampfen“ mit dem Glätthammer – wurde lange Zeit parallel angewandt. Dabei kam es immer wieder zu Streitigkeiten zwischen den traditionellen und fortschrittlichen Papiermachern.

Abbildung 6: Trocknen der Papierbogen (© Papiermühle Mörzinger)

Mit dem Glätten war der Prozess der Papierherstellung aber noch nicht abgeschlossen. Den letzten Feinschliff erhielten die Bogen durch das „Auskratzen“ – einer ebenfalls heiklen Arbeit. Mit einem Messer kratzte der zuständige Geselle Fremdkörper, die in das Papier geraten waren, aus dem Papier. Dabei durfte er aber die Leimoberfläche nicht verletzten. Schabte er zu stark, war das Papier nur mehr minderwertig. Im Anschluss wurde das Papier nach Güteklassen sortiert, die Bogen wurden gezählt – 24 Bogen Schreibpapier bzw. Druckpapier ergaben ein „Buch“. Vor dem Verkauf wurde das Papier zumindest ab dem 17. Jahrhundert schon vorgefalzt. Die sog. Büttenränder wurden bisweilen noch nachbearbeitet, etwa durch Abraspeln mittels einer Feile oder durch Beschneiden. Waren diese Vorgänge abgeschlossen, wurden die Bögen zu „Ries“ zusammengebunden. Oft wurde der oberste Bogen mit einem Riesaufdruck versehen, dem Wasserzeichen der Papiermühle und/oder einem Symbol für die Papierqualität. Die Lieferung des Papiers erfolgte dann in Kisten oder Fässern, oft aber auch nur in einer leichten Verpackung, denn man bevorzugte für den Transport schönes Wetter, wie die Regensburger Mühlenordnung belegt. Die Papierherstellung gehörte in vormoderner Zeit, wie wir gesehen haben, zu den aufwändigsten Arbeitsprozessen. Die Handbücher sprechen von bis zu 52 Arbeitsschritten.

Wo aber wurde nun in Niederösterreich dieses Papier produziert? – Davon erfahren Sie im nächsten Blogbeitrag.

Text: Elisabeth Vavra

Literatur:

Viktor Thiel, Geschichte der Papierbetriebe in Niederösterreich, in: Gutenberg-Jahrbuch 1934, S. 28–61.

Günter Bayerl, Die Papiermühle. Vorindustrielle Papiermacherei auf dem Gebiet des alten deutschen Reiches – Technologe, Arbeitsverhältnisse, Umwelt, 2 Bde. Frankfurt-Bern-New York-Paris 1987.

Sandra Schultz, Papierherstellung im deutschen Südwesten. Ein neues Gewerbe im späten Mittelalter. Berlin 2018.